В мире кондитерских изделий лишь немногие бренды пользуются таким же мгновенным признанием и лояльностью потребителей, как этот конкретный батончик с нугой, карамелью и арахисом. Для оптовиков и покупателей эта популярность напрямую приводит к предсказуемым продажам в больших объемах. Однако эта коммерческая надежность фундаментально зависит от фактора, который часто остается незамеченным конечным потребителем: абсолютной согласованности. Каждый батончик должен выглядеть, ощущаться и весить так же, как предыдущий. Это непоколебимое единообразие не случайно; это прямой результат тщательно спроектированного и контролируемого линия по производству сникерса .

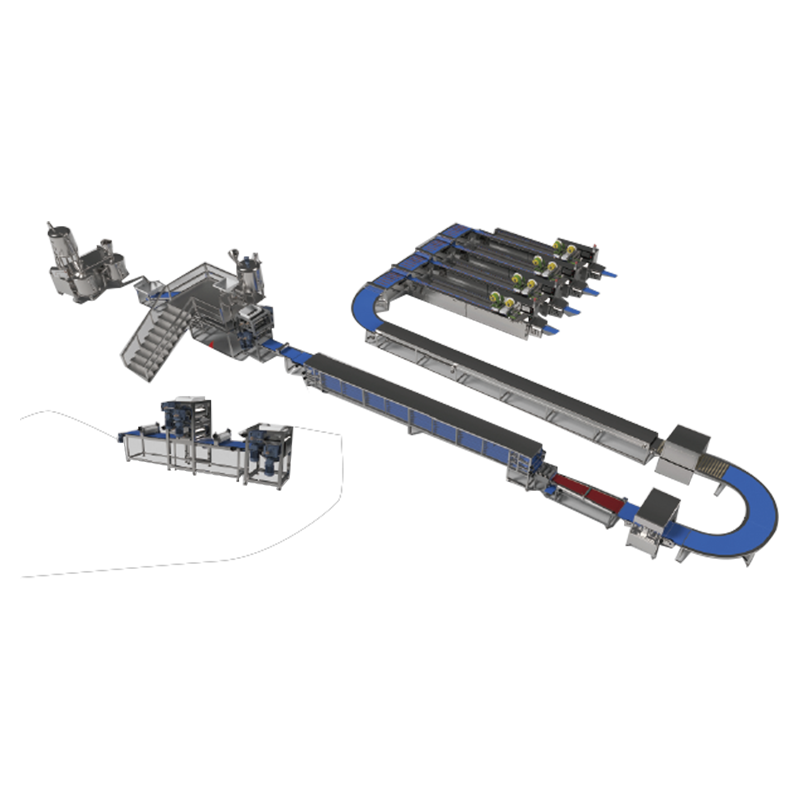

Вопрос последовательности имеет первостепенное значение для покупателей. Непостоянный вес продукта может привести к значительным финансовым потерям по всей цепочке поставок — от производителя до розничного продавца. Это также может нарушить нормативные стандарты объявления веса. Таким образом, понимание сложности, лежащей в основе линия по производству сникерса Это не просто технический диковин, но и важнейший элемент доверия в цепочке поставок. Вся система — от первоначального смешивания ингредиентов до окончательной упаковки — спроектирована как взаимосвязанный набор сдержек и противовесов, где точность проектирования и контроль процесса имеют первостепенное значение. Мы рассмотрим этот путь, выделив ключевые этапы, на которых активно обеспечивается и измеряется согласованность.

Основа постоянства: подготовка ингредиентов и обращение с ними

Прежде чем будет сформирован какой-либо батончик, основополагающий этап обеспечения единообразия начинается с сырья. линия по производству сникерса начинается не со сборки, а со строгой стандартизации ингредиентов. Состав и физическое состояние исходных материалов — нуги, карамели, арахиса и шоколада — являются критически важными переменными, которые необходимо контролировать для достижения однородного результата.

Нуга, ключевой компонент структуры батончика, готовится большими партиями. Рецепт точен, как и процесс аэрации и смешивания. Плотность нуги — тщательно контролируемый параметр. Если плотность изменится, объем нуги, используемой для данного веса, изменится, что немедленно повлияет на конечный размер и массу батончика. Точно так же карамель готовится при определенной температуре и вязкости. Это обеспечивает равномерное растекание во время нанесения, создавая равномерный слой, который не просачивается неравномерно в основу нуги. Арахис сортируется и классифицируется по размеру и весу, чтобы обеспечить равномерное распределение. Использование неконтролируемого сочетания маленьких и больших кусков может привести к неравномерному заполнению, созданию пустот или плотных скоплений, что напрямую влияет на вес и структурную целостность батончика. Такая тщательная подготовка всех компонентов создает основу для стабильного и предсказуемого производственного процесса, образуя первое важнейшее звено в цепи согласованности.

Прецизионная формовка: суть операции

Как только ингредиенты будут подготовлены в соответствии со строгими стандартами, линия по производству сникерса переходит к самой важной фазе: формированию ядра бара. Именно здесь точная инженерия занимает центральное место для определения основных размеров и массы стержня.

Нанесение слоев и экструзия

Процесс обычно начинается с нуги. Подготовленная масса нуги подается в экструзионную головку или роликовую систему, которая формирует из нее непрерывную плиту идеального размера. Толщина, ширина и плотность этой плиты постоянно контролируются. Даже незначительные отклонения в профиле плиты будут усугубляться на более поздних стадиях, что делает эту первоначальную операцию формования жизненно важной. Вслед за нугой аккуратно наносится слой карамели. Нанесение карамели — это не простая операция по заливке; это дозированный процесс. Прецизионные депозитеры используются, которые действуют как сложные шприцы, высвобождая точный объем карамели на движущуюся основу нуги. Этот объемный контроль является прямым методом контроля массы, гарантирующим, что каждый сегмент батончика получает одинаковое количество карамели. Наконец, заранее отмеренное количество арахиса равномерно распределяют по карамельному слою. Использование вибрационные питатели или аналогичное оборудование обеспечивает единый, равномерный слой гаек без комков и зазоров. Эта слоистая структура затем перемещается в охлаждающий туннель, чтобы придать ей форму, закрепляя точные размеры, достигнутые на этом этапе.

Системы многопроволочной резки

После того как слоистая масса остынет и затвердеет, ее разрезают на отдельные бруски. Это решающий момент для последовательности, и используемая технология далека от простой гильотины. линия по производству сникерса использует многопроволочная система резки . В этом процессе массив плотно расположенных проволок высокого напряжения проходит через непрерывную пластину продукта, расщепляя ее на отдельные стержни. Преимущества этой системы многочисленны. Во-первых, он обеспечивает чистый рез с минимальной деформацией продукта или образованием отходов (важнейший фактор для оптимизация доходности ), в отличие от лезвия, которое может сжимать продукт. Во-вторых, что наиболее важно для единообразия, провода закрепляются на точном расстоянии друг от друга. Это гарантирует, что каждый стержень, вырезанный из плиты, будет иметь одинаковую длину и ширину. Сочетание контролируемого профиля сляба и системы резки с фиксированным расстоянием гарантирует, что внутренняя масса каждого прутка перед глазированием будет практически идентичной. Этот уровень контроля является краеугольным камнем для достижения конечного целевого веса.

Процесс глазирования и охлаждения: контролируемый процесс

Следующий важный этап — нанесение шоколадной глазури. Процесс глазирования представляет собой тонкий баланс; он должен полностью покрывать стержень, не нанося чрезмерного или непостоянного количества покрытия, которое напрямую повлияет на конечный вес и внешний вид.

Глазировочная секция представляет собой завесу из расплавленного шоколада, через которую на конвейере проходят плитки. Ключом к последовательности здесь является контроль нескольких переменных: вязкости и температуры шоколада, скорости конвейера и конструкции самой завесы. Шоколад должен храниться при определенной температуре, чтобы сохранить его текучесть. Если он слишком вязкий, он покроется слишком густо и неравномерно; если он слишком тонкий, он не обеспечит адекватного покрытия. темперирование шоколада подразделения на линия по производству сникерса несут ответственность за поддержание именно этого состояния. Когда стержни проходят под занавес, на них наносится первичное покрытие. Затем они перемещаются по встряхивающемуся сетчатому конвейеру, который служит двум целям: обеспечивает равномерный поток шоколада, покрывающий всю плитку, и стряхивает излишки покрытия. Удаление излишков является важным шагом в контроле веса. Количество стряхиваемого вещества относительно постоянное, оставляя равномерный слой на каждом батончике. После глазирования бруски попадают в многозонный охлаждающий туннель. Скорость охлаждения тщательно контролируется, чтобы шоколад застыл с правильным блеском, щелканием и стабильностью при хранении, фиксируя точные размеры и вес, достигнутые к этому моменту.

Немигающий глаз: поточное контрольное взвешивание и контроль качества

Даже при идеально отлаженном процессе формования и глазирования существует вероятность незначительного отклонения веса. Таким образом, наиболее прямой механизм обеспечения последовательности в линия по производству сникерса это реализация линейные чеквейеры . Это высокоскоростные автоматизированные весы, встроенные непосредственно в конвейерную систему.

Когда каждый отдельный стержень выходит из охлаждающего туннеля, он проходит над тензодатчиком чеквейера. За доли секунды масса стержня измеряется с предельной точностью. Это последний судья стабильности веса. Чеквейер подключен к системе управления линии и запрограммирован на очень жесткие допустимые верхние и нижние пределы веса. Слиткам, попадающим в эту «зеленую зону», разрешается продолжать упаковку. Однако система также предназначена для обработки отклонений.

- Бары для пониженного веса: Если пруток обнаруживается как недовес, он автоматически отклоняется от линии. Это непреложный стандарт качества. Разрешение на продажу слитка недостаточного веса было бы нарушением торговых стандартов и доверия потребителей. Их удаление также защищает итоговый результат путем обеспечения соблюдения.

- Бары для избыточного веса: Слитки с избыточным весом, хотя и менее критичны с точки зрения регулирования, также обычно не принимаются. Постоянный процесс избыточного веса представляет собой серьезную проблему. потеря урожайности , поскольку раздача излишков продукции снижает прибыль на миллионы единиц.

Данные с чеквейера также агрегируются и передаются в Статистический контроль процессов (СПК) система. Это позволяет инженерам контролировать производственный процесс в режиме реального времени. Вместо того, чтобы просто реагировать на бракованные слитки, система SPC может обнаруживать едва заметные тенденции — например, постепенное увеличение среднего веса слитков, — позволяя заранее корректировать работу депозиторов или экструдеров до того, как процесс выйдет за пределы спецификации. Это создает замкнутую систему непрерывной проверки и исправления, что делает линия по производству сникерса самооптимизирующаяся система контроля веса.

В следующей таблице приведены ключевые контрольные точки и их конкретная роль в обеспечении согласованности:

| Этап производства | Механизм управления | Основная функция согласованности |

| Подготовка ингредиентов | Контроль плотности и вязкости | Обеспечивает однородные физические свойства сырья для предсказуемого поведения при формовании. |

| Формирование и наслоение | Прецизионная экструзия и объемное осаждение | Определяет основную массу и размеры стержня перед глазированием. |

| Резка | Многопроволочная система резки | Гарантирует одинаковую длину и ширину прутка с минимальными отходами продукта. |

| Глазирование | Конвейеры темперирования и шейкеры | Наносит равномерный слой покрытия и удаляет излишки шоколада для контроля веса. |

| Заключительная проверка | Линейное контрольное взвешивание и SPC | Обеспечивает 100% проверку веса и активную корректировку процесса. |

Роль санитарии и технического обслуживания в обеспечении бесперебойной работы

Менее очевидным, но не менее важным фактором обеспечения согласованности является строгий протокол санитария и профилактическое обслуживание . А линия по производству сникерса представляет собой сложную систему механических, тепловых и электрических систем. Стабильная работа этих систем является предпосылкой для стабильного продукта.

Например, даже самая точная машина для отсадки карамели будет работать с перебоями, если ее сопла частично засорятся кристаллическим сахаром. Аналогичным образом, отложения на конвейерных лентах могут изменить высоту продукта, влияя на контакт с глазировочной шторой и, следовательно, на вес покрытия. Таким образом, тщательная и частая уборка касается не только безопасности пищевых продуктов; это фундаментальное требование стабильности процесса. Его аналогом является профилактическое обслуживание. Износ механических частей, таких как проволоки в системе резки, насосы в отсадочных машинах или подшипники на конвейерах, со временем может привести к незначительным изменениям. Программа планового технического обслуживания, в рамках которой компоненты проверяются, калибруются и заменяются до того, как они выйдут из строя или ухудшятся, гарантирует, что вся линия по производству сникерса изо дня в день работает в пределах проектных параметров. Такой упреждающий подход сводит к минимуму незапланированные простои и, что более важно, предотвращает постепенное изменение характеристик продукции, которое может произойти из-за усталости оборудования.

Заключение: симфония точного машиностроения

Постоянный размер и вес каждого прутка — это не результат работы одной машины или процесса, а результат полностью интегрированной и контролируемой системы. линия по производству сникерса — это симфония точного машиностроения, где каждый этап тщательно разработан, чтобы обеспечить неизменное единообразие конечного продукта. От фундаментального контроля свойств ингредиентов до объемной точности процесса наслаивания, от четкого определения многопроволочного резака до регламентированного нанесения шоколадной глазури — каждый шаг представляет собой калиброванное звено в цепи обеспечения постоянства.

Последней и, пожалуй, самой надежной мерой защиты является автоматический чеквейер, который действует как привратник, гарантируя, что потребителю доходят только слитки, соответствующие строгим критериям массы. Этот сквозной контроль, поддерживаемый строгими стандартами гигиены и технического обслуживания, обеспечивает надежность, от которой зависят оптовики и покупатели. Это гарантирует, что каждый поддон, каждый ящик и каждый отдельный брусок соответствуют одним и тем же высоким стандартам, что способствует точному прогнозированию, стабильному ценообразованию и, в конечном итоге, укреплению доверительных отношений между брендом, дистрибьютором и потребителем. линия по производству сникерса Таким образом, это мастер-класс по совершенству производства, где последовательность является основным и не подлежащим обсуждению результатом.

中文简体

中文简体 English

English